Tổng quan về dây chuyền sản xuất chai nhựa

08-07-2025 278

Dây chuyền sản xuất chai nhựa là hệ thống công nghệ tích hợp nhằm tạo ra các loại chai nhựa PET, HDPE, PP phục vụ cho ngành nước giải khát, mỹ phẩm, dược phẩm, hóa chất…

Với sự kết hợp giữa máy ép phôi, máy thổi chai, máy chiết rót và đóng gói tự động…, dây chuyền này giúp doanh nghiệp đảm bảo chất lượng đồng đều, tăng năng suất và giảm chi phí sản xuất. Trong bài viết sau, Intech Group sẽ đưa đến cho bạn những thông tin quan trọng về loại dây chuyền này để khách hàng lựa chọn giải pháp phù hợp với nhu cầu và quy mô nhà máy.

Nguyên liệu để sản xuất chai nhựa là gì?

Trong dây chuyền sản xuất chai nhựa, nguyên liệu đầu vào đóng vai trò then chốt quyết định chất lượng thành phẩm. Nhựa PET (Polyethylene Terephthalate) loại nhựa phổ biến nhất hiện nay vì có độ bền cao, trọng lượng nhẹ, trong suốt và an toàn cho thực phẩm. PET thường được sử dụng để sản xuất chai đựng nước, nước ngọt, nước ép và sữa.

Ngoài PET, các loại nhựa khác như HDPE (High-Density Polyethylene), PP (Polypropylene) và PVC (Polyvinyl Chloride) cũng được dùng tùy theo mục đích. HDPE phù hợp cho các sản phẩm cần độ cứng cao như chai sữa, chất tẩy rửa, mỹ phẩm. PP được dùng cho chai chịu nhiệt, còn PVC chủ yếu ứng dụng trong lĩnh vực hóa chất nhờ khả năng chống ăn mòn.

Trong quá trình sản xuất, nguyên liệu sẽ được nung chảy, ép khuôn và thổi thành hình chai. Tùy theo yêu cầu, các phụ gia như chất chống tia UV, chất tạo màu hay chất ổn định nhiệt có thể được thêm vào nhằm tăng độ bền, độ an toàn và tính thẩm mỹ cho sản phẩm cuối cùng.

Các bước hoạt động của dây chuyền sản xuất chai nhựa

Dây chuyền sản xuất chai nhựa bao gồm nhiều bước liên kết chặt chẽ, từ nguyên liệu đầu vào đến thành phẩm hoàn chỉnh. Dưới đây là các công đoạn chính trong quy trình này:

1. Gia công phôi

Nhựa PET dạng hạt được sấy khô để loại bỏ độ ẩm, sau đó đưa vào máy gia nhiệt để làm nóng chảy. Nhựa lỏng được ép vào khuôn tạo hình thành các phôi chai (preform). Phôi sau khi định hình sẽ được làm mát và kiểm tra sơ bộ. Những phôi không đạt sẽ được tái chế, góp phần tiết kiệm nguyên liệu.

2. Thổi chai

Phôi đạt chuẩn được làm nóng lại đến nhiệt độ thích hợp rồi chuyển vào khuôn định hình. Dưới áp lực khí nén cao, phôi sẽ giãn nở và bám sát theo khuôn, tạo ra hình dạng chai theo thiết kế. Giai đoạn này yêu cầu kiểm soát chính xác nhiệt độ và áp suất để đảm bảo độ bền, độ đồng đều của sản phẩm.

3. Nhả áp và lấy sản phẩm

Sau khi tạo hình, chai được giữ áp trong thời gian ngắn để ổn định kết cấu, sau đó được nhả áp và lấy ra khỏi khuôn nhờ hệ thống tự động.

4. Kiểm tra chất lượng

Chai nhựa được đưa qua bước kiểm tra, loại bỏ vật liệu thừa, vệ sinh, sấy khô và đánh giá chất lượng. Các tiêu chí gồm độ trong, độ dày, khả năng chịu lực và độ an toàn khi sử dụng.

5. Dán nhãn và đóng gói

Chai đạt chuẩn sẽ được dán nhãn thương hiệu, thông tin sản phẩm và đưa vào dây chuyền đóng gói. Tại các nhà máy hiện đại, robot bốc xếp được sử dụng để đưa chai lên pallet, giúp tiết kiệm nhân công và nâng cao hiệu quả vận chuyển.

Quy trình khép kín và tự động hóa cao này giúp doanh nghiệp tối ưu năng suất, giảm lỗi sản phẩm và nâng cao tính cạnh tranh trên thị trường.

Máy móc trong dây chuyền sản xuất chai nhựa

Dây chuyền sản xuất chai nhựa hoạt động hiệu quả nhờ sự phối hợp đồng bộ giữa nhiều loại máy móc chuyên dụng, từ khâu tạo phôi đến tạo hình và hoàn thiện sản phẩm. Dưới đây là các thiết bị chính trong hệ thống:

1. Hệ thống máy chủ (Máy thổi và máy tải phôi)

Máy thổi chai tự động thường tích hợp thêm bộ tải phôi, giúp vận hành liên tục mà không cần can thiệp thủ công. Phôi chai được đưa vào thùng chứa, hệ thống tải sẽ tự động sắp xếp và chuyển đến máy gia nhiệt.

Máy gia nhiệt đảm bảo phôi được làm mềm đều nhờ kiểm soát nhiệt độ chính xác, tạo điều kiện thuận lợi cho bước thổi khuôn. Máy thổi chai hoạt động bằng cách sử dụng khí nén áp suất cao để định hình phôi trong khuôn theo thiết kế mong muốn, khuôn có thể được thiết kế linh hoạt theo kích thước và hình dạng chai.

2. Thiết bị phụ trợ cho máy thổi chai

Máy nén khí áp cao: Cung cấp khí nén cần thiết cho quá trình định hình phôi.

Bình chứa khí: Duy trì áp suất ổn định, tránh biến động trong quá trình thổi.

Phin lọc khí: Loại bỏ bụi bẩn và tạp chất trong khí nén, đảm bảo chất lượng khí đầu vào.

Máy làm khô không khí: Hạn chế hơi ẩm gây ảnh hưởng đến độ bền và độ trong của chai nhựa.

Máy làm mát bằng nước: Giữ nhiệt độ ổn định cho khuôn và sản phẩm sau khi tạo hình, đồng thời kéo dài tuổi thọ thiết bị.

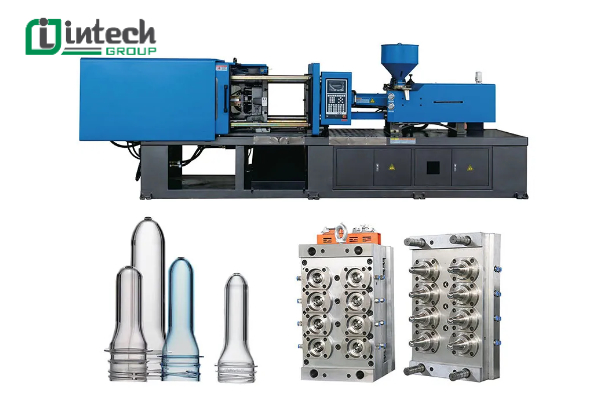

3. Máy ép phôi chai (Máy ép nhựa PET)

Đây là thiết bị đầu tiên trong quy trình, chuyên dùng để tạo ra phôi nhựa từ nguyên liệu PET. Nhựa được gia nhiệt đến trạng thái nóng chảy và ép vào khuôn định hình, tạo thành các phôi chai có kích thước tiêu chuẩn. Phôi sau khi làm mát sẽ được chuyển sang công đoạn thổi để định hình thành chai hoàn chỉnh.

4. Máy dán nhãn chai

Sau khi hoàn thiện hình dạng, chai nhựa được dán nhãn để phục vụ việc nhận diện và đóng gói. Tùy theo nhu cầu, doanh nghiệp có thể sử dụng:

Máy dán nhãn cuộn: Dán nhãn quanh thân chai bằng decal hoặc nhãn nhựa.

Máy dán nhãn màng co: Sử dụng nhiệt để làm co màng nhãn bám chặt vào bề mặt chai, thường dùng cho sản phẩm cần tính thẩm mỹ cao.

5. Máy chiết rót và đóng nắp

Chức năng chính của máy là chiết rót chất lỏng vào chai với thể tích chính xác. Có hai dòng máy phổ biến:

Máy chiết rót tự động: Phù hợp với sản xuất quy mô lớn, tốc độ cao, hoạt động khép kín.

Máy chiết rót bán tự động: Thích hợp cho các cơ sở vừa và nhỏ với chi phí đầu tư tối ưu. Sau khi chiết rót, chai sẽ được chuyển sang máy đóng nắp để đảm bảo kín khí, chống rò rỉ và đảm bảo an toàn vệ sinh sản phẩm.

6. Máy in date (in hạn sử dụng)

Thiết bị này giúp in thông tin quan trọng như ngày sản xuất, hạn sử dụng hoặc mã vạch lên thân hoặc nắp chai. Một số công nghệ in phổ biến:

Máy in phun date: Phun mực không tiếp xúc, tốc độ cao, phù hợp cho dây chuyền liên tục.

Máy in laser: In trực tiếp bằng tia laser, không dùng mực, đảm bảo thông tin không bị phai mờ trong quá trình lưu trữ và vận chuyển.

7. Máy đóng gói và đóng kiện

Sau khi hoàn tất các công đoạn sản xuất, chai nhựa sẽ được đưa vào máy đóng gói. Một số thiết bị phổ biến gồm:

Máy co màng: Dùng màng co nhiệt để đóng gói các lốc chai thành từng cụm chắc chắn, dễ vận chuyển và trưng bày.

Máy dán thùng carton: Tự động xếp các chai vào thùng carton và niêm phong, giúp tiết kiệm thời gian và giảm nhân công.

8. Băng tải và hệ thống vận chuyển

Hệ thống này giữ vai trò di chuyển liên tục phôi, chai thành phẩm và các kiện hàng giữa các khu vực sản xuất. Hệ thống này được thiết kế tùy theo loại chai, năng suất và mặt bằng nhà máy:

Băng tải con lăn: Vận chuyển phôi PET, chai sau khi thổi và các thùng chứa sản phẩm đã đóng gói.

Băng tải con lăn trong dây chuyền sản xuất chai nhựa

Băng tải xích: Dẫn chai đi qua các công đoạn yêu cầu độ chính xác cao như chiết rót, đóng nắp, dán nhãn.

Băng tải lưới: Sử dụng ở các khu vực làm mát hoặc xử lý bề mặt, với ưu điểm lưu thông không khí tốt.

Xe tự hành AGV/AMR: Tự động vận chuyển pallet chứa phôi, chai hoặc sản phẩm hoàn thiện giữa các khu vực, giúp tăng tính linh hoạt và giảm chi phí vận hành.

Việc tích hợp hệ thống máy đóng gói và hệ thống vận chuyển thông minh không chỉ nâng cao hiệu quả dây chuyền mà còn đảm bảo sản phẩm đến tay khách hàng nhanh chóng và đúng tiêu chuẩn.

Kết luận

Dây chuyền sản xuất chai nhựa đóng vai trò then chốt trong ngành công nghiệp bao bì hiện đại, giúp doanh nghiệp nâng cao năng suất, tiết kiệm chi phí và đảm bảo chất lượng sản phẩm đồng đều. Việc đầu tư vào dây chuyền tự động hóa không chỉ tối ưu hóa quy trình sản xuất mà còn là bước đi chiến lược để nâng cao năng lực cạnh tranh trên thị trường. Nếu bạn đang tìm kiếm giải pháp dây chuyền sản xuất chai nhựa hiện đại, hiệu quả và phù hợp với nhu cầu vận hành, liên hệ ngay với Intech Group để được tư vấn chuyên sâu và hỗ trợ triển khai giải pháp toàn diện.