Phân biệt PLC và SCADA trong chu trình tự động hóa

13-07-2023 8.988

PLC và SCADA là hai trong 5 cấp độ nằm trong kim tự tháp tự động hóa (Automation Pyramid). Nếu PLC biểu thị cho phần cứng chỉ các thiết bị điều khiển thì SCADA được coi là phần mềm bao gồm các hệ thống thu thập thông tin dữ liệu và điều khiển.

PLC và SCADA là hai trong 5 cấp độ nằm trong kim tự tháp tự động hóa (Automation Pyramid) bao gồm: tầng quản lý thiết bị hiện trường, tầng điều khiển (PLC), tầng giám sát (SCADA), tầng kế hoạch, quản lý và tầng ra quyết định. Nếu PLC biểu thị cho phần cứng chỉ các thiết bị điều khiển thì SCADA được coi là phần mềm bao gồm các hệ thống thu thập thông tin dữ liệu và điều khiển.

Chi tiết về PLC

PLC là viết tắt của Programmable Logic Controller có nghĩa là thiết bị điều khiển lập trình được ứng dụng ở cấp độ điều khiển để vận hành máy móc, thiết bị trong hoạt động sản xuất. Chúng có những tính năng ưu việt hơn các máy tính thông thường, PLC có khả năng cho phép người dùng thay đổi các thuật toán một cách linh hoạt để điều khiển các máy móc, thiết bị khác một cách trơn tru.

PLC hiện nay được ứng dụng rộng rãi trong các nhà máy công nghiệp bởi sự thuận tiện, dễ dàng vận hành và ít hư hỏng hơn các hệ thống điều khiển bằng tay. Nó được sử dụng để cấp nhật thông tin, thu thập và xử lý dữ liệu nhằm điều khiển các thiết bị hiệu quả bao gồm: van, động cơ, bơm, và các máy móc, thiết bị.

Chi tiết về SCADA

SCADA (Supervisory Control and Data Acquisition) là một hệ thống điều khiển tự động cao cấp được ứng dụng để quản lý, giám sát và điều khiển quá trình sản xuất cúng như các hệ thống công nghiệp phức tạp.

SCADA hỗ trợ quá trình giám sát hoạt động của hệ thống, thu thập thông tin, hiển thị dữ liệu và cảnh báo người điều khiển khi có bất kỳ sự cố nào xảy ra. SCADA có thể thông qua phần mềm điều khiển và màn hình HMI kết nối với các thiết bị đầu vào, đầu ra như thiết bị đo lường, cảm biến, van và bơm thường, từ đó cung cấp các thông tin một cách nhanh chóng trực quan theo thời gian thực giúp nhà quản lý kiểm soát và điều khiển hoạt động của máy móc dễ dàng nhất

Ngày nay, hệ thống SCADA thường sẽ được tích hợp với hệ thống điều hành và thực thi sản xuất MES nhằm nâng cao hiệu quả hoạt động. MES sẽ lấy thông tin dữ liệu từ máy móc, thiết bị được kết nối Internet, SCADA dùng để kết nối thông tin và kiểm soát hoạt động giữa bộ phận quản lý với tầng sản xuất

Kết hợp SCADA và MES giúp tối ưu hóa quá trình thu thập dữ liệu, cho phép người dùng hiểu rõ tình trạng hoạt động của nhà máy theo thời gian thực và tận dụng tối đa các nguồn lực một cách khoa học, hiệu quả.

Mối liên hệ giữa PLC và SCADA

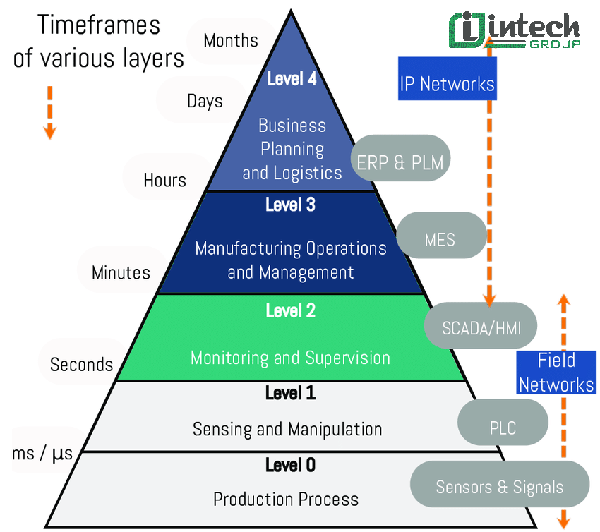

Muốn hiểu mối liên hệ giữa PLC và SCADA, bạn nên hiểu về Kim tự tháp tự động hóa (Automation Pyramid). Kim tự tháp tự động hóa chính là thang đo cấp độ cho quy trình tự động hóa chế tạo và sản xuất trong ngành công nghiệp.

Kim tự tháp tự động hóa bao gồm 5 cấp độ cụ thể bao gồm:

-

Cấp 1 - Tầng quản lý hiện trường: Là tầng cơ bản nhất khi chỉ sử dụng các thiết bị cảm biến và thiết bị điều khiển đơn giản như các cảm biến áp suất, nhiệt độ, van điều khiển,…

-

Cấp 2 - Tầng điều khiển: Đây chính là tầng sử dụng các thiết bị điều khiển PLC, các bộ điều khiển PID và hệ thống thu thập dữ liệu cũng như các phần mềm kiểm soát.

-

Cấp 3 – Tầng giám sát: Bắt đầu sử dụng hệ thống thu thập dữ liệu và kiểm soát giám sát SCADA nhằm mục tiêu quản lý các thiết bị tự động hóa, bao gồm cả các phần mềm giám sát và điều khiển.

-

Cấp 4 – Tầng quản lý vận hành sản xuất (MES): Hệ thống điều hành và thực thi sản xuất MES được ứng dụng trong tầng này để quản lý sản xuất chính xác theo thời gian thực, quản lý chất lượng, phân tích hiệu suất máy móc hệ thống,… từ đó giúp nhà quản lý nắm rõ mọi hoạt động sản xuất trong nhà máy và có phương án tối ưu hiệu quả nhất

-

Cấp 5 – Tầng lập kế hoạch kinh doanh và ra quyết định (ERP & PLM): đây là tầng cao nhất trong kim tự tháp tự động hóa thường sử dụng hệ thống quản lý tích hợp ERP. Từ đó người quản lý có thể tự chủ việc kết nối sản xuất, hệ thống thông tin và các phần mềm khác để quản lý và tích hợp dữ liệu với các tầng bên trên

Trên thực tế PLC và SCADA có sự kết nối mật thiết và hệ trọng với nhau, PLC cần SCADA để điều khiển hoạt động của mình, ngược lại SCADA cần thu thập dữ liệu bởi PLC nhằm thực hiện công việc một cách hiệu quả

Ví dụ, nếu hệ thống đang giám sát một thiết bị trong nhà xưởng, khi đó PLC có thể thu thập dữ liệu cho thấy máy móc đang vận hành hiệu quả như thế nào và SCADA sẽ tiếp nhận thông tin đó, phân tích để đưa ra quyết định tiếp theo

Kim tự tháp tự động hóa

Sự khác biệt giữa PLC và SCADA

SCADA và PLC là hai loại hệ thống được sử dụng phổ biến trong tự động hóa công nghiệp, sau đây là sự khác biệt giữa PLC và SCADA

Về mục đích sử dụng

-

Trên lý thuyết PLC và SCADA có sự liên kết mật thiết và quan trọng nhưng trên thực thế vẫn có một vài trường hợp PLC vận hành mà không cần có SCADA. Điều này được thấy rõ trong các doanh nghiệp nhỏ khi người dùng không có nhu cầu phân tích số liệu, mà chỉ cần kiểm soát điều khiển khởi động hoặc dừng lại

-

Trái ngược lại, SCADA lại không thể hoạt động mà không có PLC. Nếu không có bộ điều khiển, SCADA sẽ không xác định được đối tượng cần kiểm soát và thu thập dữ liệu. Từ đó, chúng cũng không có khả năng đưa ra được phân tích số liệu

Về cách vận hành và áp dụng

-

SCADA thường được thiết kế và ứng dụng cho quy trình công nghiệp có quy mô lớn, cung cấp phương tiện quản lý, giám sát và cho phép người vận hành theo dõi quy trình một cách tổng quan đến cụ thể

-

PLC được sử dụng để quản lý và giám sát tại nơi nó được đặt, mang tính kiểm soát ở phạm vi không gian nhất định.

Về giá thành

-

PLC thường có giá thành rẻ hơn, kích thước nhỏ hơn và giới hạn về tính linh hoạt

-

SCADA có giá thành cao hơn nhưng đổi lại chúng linh hoạt hơn, có khả năng tùy chỉnh nhanh chóng và phù hợp hơn nhằm thu thập và phân tích lượng lớn dữ liệu, thông tin từ nhiều nguồn

Về độ bảo mật

-

Hệ thống SCADA có nhiều tính năng bảo mật tích hợp nên an toàn hơn.

-

PLC có độ bảo mật thấp hơn, dễ bị tấn công mạng.

![]()

Sự khác biệt giữa PLC và SCADA

Cách triển khai chu trình tự động hóa PLC và SCADA vào doanh nghiệp

PLC và SCADA là hai cấp độ nằm trong kim tự tháp tự động hóa, chúng kết hợp với các tầng quản lý khác bao gồm tầng quản lý hiện trường, quản lý vận hành sản xuất (MES) và tầng lập kế hoạch kinh doanh và ra quyết định (ERP & PLM) tạo nên sự hoàn thiện, thống nhất trong quy trình vận hành sản xuất.

Áp dụng tự động hóa trong quy trình sản xuất theo mô hình kim tự tháp tự động hóa sẽ giúp nhà quản lý vận hành tốt hơn, an toàn hơn, đồng thời giảm thiểu những rủi ro không đáng có. Từ đó, doanh nghiệp có thể nâng cao hiệu suất cũng như đảm bảo tính ổn định, liên tục cho hoạt động sản xuất một cách hiệu quả nhất

Chính những lợi ích vượt trội mà mô hình kim tự tháp tự động mang lại đã khiến nhiều doanh nghiệp hiện nay rất quan tâm đến việc áp dụng mô hình này. Song, quá trình triển khai thực tế sẽ gặp rất nhiều khó khăn nếu doanh nghiệp không tìm hiểu kỹ và nắm bắt về quy trình thực hiện. Do đó, để ứng dụng mô hình này cần có sự đồng hành của các đơn vị tư vấn giải pháp trong suốt quá trình triển khai là vô cùng quan trọng.

Intech Group là nơi quy tụ của các chuyên gia hàng đầu trong lĩnh vực tự động hóa, công nghệ. Đây là đơn vị được nhiều doanh nghiệp tin tưởng lựa chọn để hỗ trợ xây dựng và triển khai các giải pháp tự động hóa, chuyển đổi số toàn diện hiện nay

Với các giải pháp tư vấn đồng hành của Intech Group, các doanh nghiệp có khả năng nâng cao hiệu suất, tiết kiệm chi phí, từ đó tăng năng lực cạnh tranh và phát triển bền vững trong thị trường hiện nay

Xem thêm: